拨打热线:021-69115371

焦化废水是一种典型的有毒难降解有机废水必须用复合工艺来解决废水中的污染物,聚丙烯酰胺和聚合氯化铝,聚合硫酸铁等混凝沉淀的方法就是去除主要来自焦炉煤气初冷和焦化生产过程中的蒸汽冷凝废水以及生产用水。废水类别包括酚氰废水、剩余氨水、除尘废水等。酚氰废水是焦化废水中具有代表性的废水,主要来源于冷却粗煤气的直接冷却水以及冷却焦油加工、粗精苯加工过程中的蒸汽冷凝而成的分离水。酚氰废水的特点是水量大,成分复杂,水中主要包含酚、氰、硫化物和油类,一般与剩余氨水统称酚氰废水或者焦化废水。剩余氨水在焦化废水中水量最大,主要来源于焦油氨水分离工序,含有高浓度的氨、酚、硫化物、氰及油类。除尘废水在炼焦生产过程中最先产生,主要来源于备煤和煤炭加工工序,含有较高浓度的悬浮物及少量酚、氰等污染物。此外,一些其他废水也会在炼焦过程中产生,如脱硫废液来自煤气脱硫过程,煤气水封水来自管道水封过程,而化产加工废水来自焦油加工和粗苯加工过程。这些废水虽然水量较小,但是成分非常复杂,不仅COD(化学需氧量)值较高,而且水质与脱硫、化工工艺密切相关。其中,每生产1 t 焦炭大约产生蒸氨废水2.0 m3,产生粗苯分离水0.08 m3、终冷水排水0.5 m3以及精苯车间废水0.022 m3。

焦化废水生化出水是指经过常规方法预处理,再经生化处理后的出水。孙贤波等研究上海某焦化厂A2/O 处理工艺的出水水质,发现铁氰络合物是焦化废水生化出水中总氰化物的主要存在形式,铁氰络合物对总氰指标的贡献率超过了90%。经生物流化床A2/O 工艺处理后的出水中存在部分难降解成分,包括长链烃类、苯类、间甲苯酚等有机污染物,对微生物有严重的毒害作用。随着经济的发展,中国的焦化厂排放出大量焦化废水,使中国的水环境面临巨大挑战,水污染越来越严重。根据国家环境保护部和国家质量监督检验检疫总局于2012 年6月27 日发布的《炼焦化学工业污染物排放标准》(GB 16171-2012)要求,焦化废水2015 年1 月1 日后执行新的排放标准。焦化废水生化出水的CODCr、氨氮和总氮等指标已经无法满足焦化废水新标准的排放要求,必须进行深度处理。本文叙述了焦化废水深度处理技术,分析了目前国内外焦化废水深度处理的工艺现状,并提出了焦化废水深度处理技术的发展趋势。

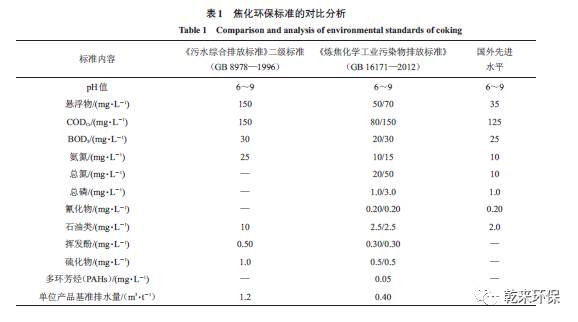

1 焦化废水新旧排放标准的对比:2015 年1 月1 日之后,焦化废水开始执行《炼焦化学工业污染物排放标准》(GB 16171—2012),而不再执行《污水综合排放标准》(GB 8978—1996)。如表1 所示,《炼焦化学工业污染物排放标准》(GB 16171—2012)与《污水综合排放标准》(GB 8978—1996)相比污染物项目增加了总氮、总磷、多环芳烃(PAHs)、氰化物。

《炼焦化学工业污染物排放标准》(GB 16171—2012)与国外污水综合排放标准相比,悬浮物、总氮等指标要求更为严格,但CODCr 等大部分指标和国内新标准的要求几乎一致。新标准中大部分污染物的排放要求达到国外标准,部分污染物的排放要求甚至超过国外标准。《污水综合排放标准》(GB 8978—1996)规定了焦化企业焦炭最高允许排水量为1.2 m3/t,而《炼焦化学工业污染物排放标准》(GB 16171—2012)中规定了焦的单位产品基准排水量为0.40 m3/t。由于新标准对排水量的要求更加严格,所以产生的废水必须有部分进行深度处理后回用。焦化废水深度处理技术包括混凝沉淀法、吸附法、高级氧化法、膜分离法、生物化学法以及组合工艺。

2 焦化废水深度处理技术:为了实现废水少排或零排放的原则,现在的焦化厂会将处理后的废水在厂内进行深度处理后回用。由于钢铁联合企业的炼钢厂浊循环补充水对水质要求较低,处理后的焦化废水完全满足其对水质的要求,可以直接回用或是用作炼铁厂高炉冲渣水、泡渣水。独立焦化厂不加稀释水,若生化处理后的废水指标除COD约为300 mg/L外,其他指标均能达到国家一级标准,就可全部回用于湿法熄焦补充水、除尘用水、煤场喷洒用水等。采用干法熄焦的独立焦化厂,焦化废水深度处理后的出水如果满足《工业循环冷却水处理设计规范》(GB了50050—2007),即可回用于循环冷却水或净循环水系统,实现废水的零排放。为了实现废水的回用,必须使用聚合氯化铝和聚丙烯酰胺等混凝药剂沉淀、吸附、高级氧化、膜分离、生物化学等焦化废水深度处理技术或组合工艺。

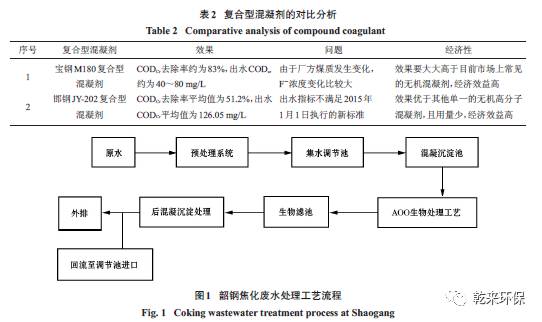

2. 1 混凝沉淀法:焦化废水中的有机物以溶液或胶体形态存在,无机混凝剂一般利用压缩双电层和吸附电中和去除焦化废水中的有机物,而专用耐高温的聚丙烯酰胺 则是利用络合沉淀和絮体吸附去除焦化废水中的有机物。常用的混凝剂有聚合氯化铝(PAC)、聚合硫酸铁(PFS)和聚丙烯酰胺(PAM)等。如表2 所示,宝钢焦化废水深度处理采用美源净水材料有限公司研发的专用耐高温聚丙烯酰胺混凝剂、邯钢焦化废水深度处理采用 有机高分子聚丙烯酰胺混凝剂,这些新型混凝剂已经得到广泛应用。

为了进一步除碳,韶钢采用高效的混凝沉淀深度处理技术,焦化废水实现达标排放。韶钢的4.3 m焦炉配套焦化废水处理是由预处理、生物处理及后用聚合氯化铝和聚丙烯酰胺混凝沉淀处理3 部分组成的。整个工艺流程如图1 所示。2010 年初,邯钢将焦化废水的处理工艺改造后为A/O 法废水处理工艺,处理后进行混凝沉淀,出水达到国家一级排放标准。

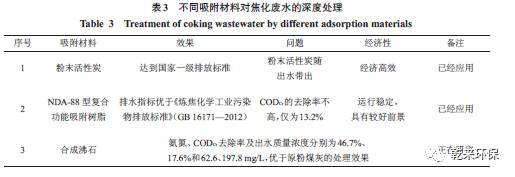

2. 2 吸附法:吸附法深度处理焦化废水时,污染物质在分子引力或化学键力的作用下,被吸附在固体表面,从而达到分离的目的。常用的吸附材料包括活性炭、沸石及树脂等。同时,也可以采用多种不同的吸附剂联合使用,如炉渣和树脂、沸石和活性炭等。如表3 所示,赵洪林介绍了重钢新区焦化废水深度处理采用的方式是分段投加粉末活性炭、无机絮凝剂和有机高分子助凝剂,从而使出水达到国家一级排放标准。谭绍栋等介绍了柳钢焦化厂树脂吸附法深度处理焦化废水的工程实例,对色度、总氰化物及悬浮物的去除率达到89.7% 、88.1% 和69.6%,排水指标优于《炼焦化学工业污染物排放标准》(GB 16171—2012)中的要求。户朝帅等用粉煤灰合成沸石来深度处理焦化废水,NH3-N、COD去除率及出水质量浓度分别为46.7%、17.6%和62.6、197.8 mg/L。

2. 3 高级氧化法:高级氧化技术又称深度氧化技术,是指在电、光辐照、催化剂等不同反应条件下,通过产生强氧化能力的羟基自由基(·OH)将大分子难降解有机物氧化成低毒或无毒的小分子物质。根据反应条件的区别,其包括光化学氧化、催化湿式氧化、臭氧氧化、电化学氧化和Fenton 氧化等。刘猛等利用连续流即时分离型光催化反应器深度处理焦化废水,90 min 时CODCr、色度去除率分别为18.2% 、98.6%。袁金磊等用CuO-Co3O4-La2O3/ TiO2-ZrO2复合负载型催化剂采用催化湿式氧化技术处理焦化企业产生的焦化废水,CODCr、氨氮去除率分别为90%、88%左右。刘璞等研究臭氧氧化深度处理焦化废水,出水达到炼焦化学工业污染物排放标准(GB 16171—2012)。张垒等采用焦粒、活性炭负载Mn(NO3)2和Zn(NO3)2化合物粒子电极为第3 极的三维电极反应器对二级生化处理后的焦化废水进行深度处理,CODCr去除率可达到70%左右。谭绍栋等采用Fenton氧化法在柳钢焦化厂中试,研究其新工艺,CODCr去除率最高可达到75.5%,最低为46 mg/L,但是处理成本较高。

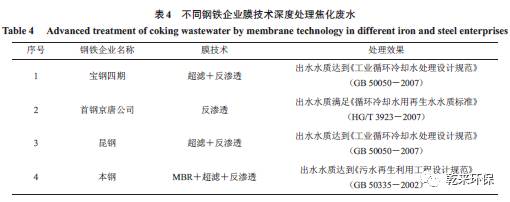

2. 4 膜分离法:膜分离法是指当不同粒径分子的混合物通过半透膜时,实现选择性分离的技术,半透膜膜壁布满小孔,根据孔径大小可以分为:微滤膜(MF)、超滤膜(UF)、纳滤膜(NF)、反渗透膜(RO)等,膜分离都采用错流过滤方式。如表4 所示,宝钢四期新建了深度回用处理站,将焦化废水处理站处理后的排水进行深度处理,采用的是“超滤+反渗透”工艺,便于酚氰废水循环使用。首钢京唐公司采用反渗透技术进行深度处理。昆钢在原有工艺的基础上增加了“双膜”工序来深度处理焦化废水,出水可回用于生产循环水系统,并作为锅炉水使用。本钢将MBR、超滤和反渗透技术联用,深度处理焦化废水,出水可以回用于工业循环冷却系统。但是,钢铁企业用膜分离技术深度处理焦化废水时,进水水质必须满足膜分离法的要求。

山西焦化企业因为以独立焦化厂为主,所以其生化处理站出水无法像钢铁联合企业一样使用,必须采用反渗透技术对焦化废水进行浓缩提纯,出水才可以回用于工业循环冷却系统。但是,焦化厂二级处理出水必须进行深度处理后才能达到满足反渗透膜系统进水指标的要求。阮燕霞等人进行了双膜法深度处理焦化废水的中试研究,以某焦化厂焦化废水生化出水为原水,研究了双膜法深度处理焦化废水的效果及技术可行性。整个中试系统对浊度、UV254、色度、TDS、COD、氨氮的去除率分别为100%、99.73%、98.89%、97.58%、96.81%、96.25%,出水水质可满足《循环冷却水用再生水水质标准》(HG/T 3923-2007)的要求。

2. 5 生物化学法:生物化学法主要有曝气生物滤池(BAF)和膜生物反应器(MBR)。MBR技术已经得到成功应用,在该工艺条件下,焦化废水处理系统运行状况良好,MBR系统对NH3-N、CODCr等指标的去除率均大于96%,产水达到国家一级排放标准或满足熄焦等生产回用。吴锦峰等研究了铁炭内电解/两级生物滤池深度处理焦化废水,分析了曝气生物滤池的影响因素,确定了其最佳运行条件,出水达到《污水综合排放标准》(GB 8978—1996)的一级标准。杨文等研究了投加优势菌的BAF对焦化废水的深度处理,确定了BAF的最佳运行参数,出水水质达到《污水综合排放标准》(GB 8978—1996)的一级排放标准。钟晨等介绍了山东兖矿国际焦化有限公司酚氰废水处理站的实际运行情况以及A/O-BAF 工艺处理焦化废水的运行效果,出水水质达到《污水综合排放标准》(GB 8978—1996)的一级排放标准。肖蓉蓉等研究了一体式膜生物反应器对焦化废水的深度处理,分析了MBR去除TN的效果随着焦化废水比例的增加而降低的原因,提出投加颗粒载体可以强化处理效果、减轻膜污染。宋长仁等用MBR与RO技术联用深度处理本钢焦化废水,出水达到《污水再生利用工程设计规范》(GB 50335—2002)的要求,可以作为补充水回用于工业循环冷却系统,但处理费用较高。

2. 6 焦化废水深度处理组合工艺:单一工艺对焦化废水的深度处理往往不能完全达到新标准的要求,因此需要多种工艺联合处理。如表5 所示,张垒等采用膜生物反应器+反渗透(MBR-RO)组合工艺对二级生化处理后的焦化废水进行深度处理。

王勇军等采用微滤(MF)+反渗透(RO)双膜组合工艺对焦化废水进行深度处理,试验原水取自某焦化厂处理后二级生化出水。黄思远等以某焦化厂经生化和硫酸亚铁混凝处理后的出水为研究对象,采用UV-H2O2 工艺深度除氰。韩涛采用O3/UV 催化氧化法对焦化废水尾水进行深度处理。袁茂彪等以絮凝、微波和Fenton 联用深度处理焦化废水。王月锋等以某焦化厂焦化废水生化出水为研究对象,采用铁碳微电解-Fenton氧化-絮凝沉淀集成技术。

3 焦化废水深度处理技术展望:

(1)多种组合工艺联合处理已经成为焦化废水深度处理的应用和研发趋势,单一工艺处理方法已经很难达到《炼焦化学工业污染物排放标准》(GB 16171—2012)的要求。高级氧化法、吸附法和膜处理法已经成为应用重点,但是高级氧化法应用程度不高,树脂和活性炭容易饱和,膜处理法由于进水的水质不同,膜极易受到污染,因此开发高效低成本易清洗的膜成为发展趋势。

(2)宝钢四期焦化废水处理站采用的是“超滤+反渗透”工艺,膜分离法对废水中的污染物进行了浓缩,但是对污染物并没有分解去除的作用,产生的污水通常得不到妥善解决。但是,宝钢四期焦化废水处理站实现了产水和30%污水无害化回用,使废水实现了严格意义上的零排放,其必将成为发展趋势。

(3)复合混凝剂对CODCr的处理效果较高,对氨氮等污染物的处理效果较低,可以加强研发新型混凝剂,以提高对其他污染物的去除率,特别是有毒有害的离子。粉末活性炭处理焦化废水效果不高,可以与其他处理技术联合使用,如复合混凝剂。

(4)催化湿化氧化技术对焦化废水生化出水的CODCr、氨氮的处理效果好,去除率达到90%左右,可以加强研发高效、稳定及廉价的湿式氧化催化剂来完善此技术,争取用到实际工程中。